程言君1 张安龙2 侯雅楠1

1.北京市科学技术研究院资源环境研究所

2.陕西科技大学环境科学与工程学院,中国轻工业水污染控制工程技术研究中心

2020年9月,习近平总书记在第75届联合国大会上提出,中国二氧化碳排放力争在2030年前实现碳达峰、2060年前实现碳中和。2021年1月5日,生态环境部发布了《碳排放权交易管理办法(试行)》,并于2021年2月1日起施行,涵盖101家造纸企业自备电厂在内的全国碳市场第一个履约周期正式启动。2021年10月26日,国务院正式发布了《2030年前碳达峰行动方案》,方案指出:“要明确各地区、各领域、各行业目标任务,加快实现生产生活方式的绿色变革,推动经济社会发展建立在资源高效利用和绿色低碳发展的基础之上,确保如期实现2030年前碳达峰目标。”这无疑对中国造纸行业提出了更清晰、更高维度的要求,这也意味着造纸行业已切实面临“碳约束”的新挑战。

造纸工业是关系国计民生的基础原材料工业,存在得天独厚的天然绿色属性,具有原料可再生、产品可循环利用、生产废弃物可转化为生物质能源等特点。同时,造纸工业又是一个典型的能源资源密集型行业,也是计划第一阶段纳入全国碳排放权交易市场的行业之一。对于目前碳排放基数较大、能源供给体系中化石能源占比达80%以上,且消费需求仍在上升的中国造纸工业而言,要如期实现“双碳”目标,将面临前所未有的挑战,同时也是产业绿色转型和促进高质量发展的重要契机。

1.造纸工业主要碳排放来源

造纸工业企业碳排放源类别主要包括:①自备热电站、石灰窑、碱回收炉、纸机干燥等工段运行过程中煤炭、燃气、柴油、重油等化石燃料燃烧直接排放;②备料过程产生的树皮、木屑,硫酸盐制浆过程产生的黑液等生物质能源燃烧直接排放;③制浆过程碱回收工段用石灰石、自备电厂脱硫用外购碳酸盐分解过程产生的二氧化碳排放;④废水厌氧处理过程中产生的甲烷排放;⑤净购入使用电力、热力的间接排放等。根据《造纸和纸制品生产企业温室气体排放核算方法与报告指南(试行)》,造纸工业企业在进行碳排放核算与报告时,需要核算的温室气体包括二氧化碳和甲烷,核算范围包括上述碳排放源中的化石燃料燃烧排放、过程排放、购入的电力和热力产生的排放、废水厌氧处理的排放,而生物质燃料产生的碳排放不计入企业的碳排放总量。相关研究表明,中国造纸工业的碳排放量主要来自于化石燃料燃烧和净购入电力、热力产生的排放,且化石燃料以煤炭为主,生物质能源占全部能源的比例不到20%。

2.造纸工业碳排放发展历程

中国造纸工业自2000年以来迅速发展,纸浆、纸及纸板、纸制品生产量不断提高,到2020年已分别达到7378万t、11260万t、6860万t。随着中国造

中国造纸工业自2000年以来迅速发展,纸浆、纸及纸板、纸制品生产量不断提高,到2020年已分别达到7378万t、11260万t、6860万t。随着中国造

纸工业的飞速发展,其碳排放量也随之增加。据估算,中国造纸工业2000年的碳排放量约为0.64亿t,2015年上升为1.52亿t,年均复合增长率约为5.93%。其中,2000-2003年,受全球经济下滑的影响,我国造纸工业发展趋于平稳,碳排放量增速相对缓慢;2003-2006年,受中国加入WTO影响,造纸工业发展迅速,碳排放量也急剧增加,年均增长率一度达到16.36%;2006年开始,为解决能源资源约束和生态环境问题,我国加大了节能降碳的政策力度和管制措施,随后2008年的世界金融危机给中国经济带来冲击,造纸工业受到波及,碳排放量增速放缓,甚至有所下降。2009年之后,中国经济快速得到恢复,造纸工业也得到蓬勃发展,碳排放量于2013年达到高值,约为1.59亿t。随后,在资源、能源和生态环境的多重约束下,以及受2020年以来新冠肺炎疫情影响,造纸工业碳排放量增速放缓甚至有阶段性下降,但其排放总量依然不容小觑,目前仅次于电力、石化、化工、建材、钢铁、有色等高耗能行业,也被列为首批纳入全国碳排放权交易市场的重点行业之一。

3.造纸工业“双碳”目标面临的主要问题

3.1纸和纸板消费持续增加

3.造纸工业“双碳”目标面临的主要问题

3.1纸和纸板消费持续增加

1980年我国GDP总量约4587亿元,纸和纸板消费量约350万t;2000年GDP约100280亿元,纸和纸板消费量约3500万t;2020年GDP约1015986亿元,纸和纸板消费量近11827万t,人均年消费量约为84 kg,高于世界平均水平52 kg/人,但远低于发达国家平均水平170 kg/人。

我国由于人口众多,到2035年要基本实现社会主义现代化,达到中等发达国家水平,作为配套产业的造纸工业仍有较大消费需求空间。根据《造纸行业“十四五”及中长期高质量发展纲要》分析,兼顾2030年国家碳达峰目标,纸及纸板产能增长可能被迫受到抑制,预计到2035年国内纸及纸板需求量应控制在1.7亿t以内,较目前还将增加约5000万t。在消费需求仍将持续提高的情况下,必然要求在产业结构优化、能源消费结构调整、可再生能源替代、节能低碳技术研发等方面取得更多的成果,才能保障造纸工业顺利完成“双碳”目标。

3.2能源资源结构问题突出

中国造纸工业能源长期以外购为主,主要为高碳含量的煤炭,相比发达国家目前主要使用生物质燃料和碳含量较低的石油、天然气等能源,我国以煤炭为主的能源结构使得造纸工业碳排放量居高不下。以煤炭为主的能源结构,同时受原料结构、技术装备、企业规模和产品结构等因素影响,也导致中国造纸工业能源综合利用率长期低于发达国家水平。2000年以来,造纸原料结构相对改善,造纸工业企业也从国外引进了大量先进技术装备,有效提高了能源利用效率。2010年我国纸及纸板综合能耗约为680 kgce/t,2015年降至530 kgce/t,2020年又降至480 kgce/t,《造纸行业“十四五”及中长期高质量发展纲要》提出“十四五”期间还将力争降至450kgce/t。能源效率水平逐步提高,但能源消费结构问题未能得到根本转变。

目前国内大型造纸企业大都采用以自备燃煤热电厂为主的用能模式。随着用煤指标的趋紧,以自备燃煤热电为主的造纸行业在能源结构低碳化转型方面的任务将十分紧迫。如果不及早谋划能源结构转型,部分造纸企业可能会因自备燃煤电厂被强制淘汰而被迫停产。另外,新建项目若规划以自备燃煤热电为主要能源供给方式,也将面临因用煤指标减少而项目不能获批的风险。

3.3废纸回收再利用仍需加强

废纸造纸技术流程较短,不仅是节约原材料和保障纤维原料结构的重要途径,也是实现循环经济和低碳发展的重要方式,能够大幅降低制浆过程所消耗的热力、电力能源,有效减少二氧化碳的排放。据《2021中国造纸年鉴》统计,自2011年以来,我国废纸回收总量年均增长率约2.63%,2020年已达到约5493万t,为世界最大的废纸生产国和消费国。我国废纸利用率曾一度达到世界较高水平,历史最高值为2009年的74.4%。近年来由于废纸进口受限而呈现逐年下降趋势,到2020年废纸利用率已下降为54.9%。我国废纸回收率2011—2020年平均值为46.78%,相比发达国家,废纸回收率相对偏低。随着我国废纸回收体系的不断完善,以及废纸进口禁令和“限塑令”的实施,国内废纸回收利用的循环速度将会加快,同时在疫情防控和国际环境影响下,以国内大循环为主的内循环经济模式将全面启动,我国废纸循环利用力度将进一步得到加强。

中国造纸工业能源长期以外购为主,主要为高碳含量的煤炭,相比发达国家目前主要使用生物质燃料和碳含量较低的石油、天然气等能源,我国以煤炭为主的能源结构使得造纸工业碳排放量居高不下。以煤炭为主的能源结构,同时受原料结构、技术装备、企业规模和产品结构等因素影响,也导致中国造纸工业能源综合利用率长期低于发达国家水平。2000年以来,造纸原料结构相对改善,造纸工业企业也从国外引进了大量先进技术装备,有效提高了能源利用效率。2010年我国纸及纸板综合能耗约为680 kgce/t,2015年降至530 kgce/t,2020年又降至480 kgce/t,《造纸行业“十四五”及中长期高质量发展纲要》提出“十四五”期间还将力争降至450kgce/t。能源效率水平逐步提高,但能源消费结构问题未能得到根本转变。

目前国内大型造纸企业大都采用以自备燃煤热电厂为主的用能模式。随着用煤指标的趋紧,以自备燃煤热电为主的造纸行业在能源结构低碳化转型方面的任务将十分紧迫。如果不及早谋划能源结构转型,部分造纸企业可能会因自备燃煤电厂被强制淘汰而被迫停产。另外,新建项目若规划以自备燃煤热电为主要能源供给方式,也将面临因用煤指标减少而项目不能获批的风险。

3.3废纸回收再利用仍需加强

废纸造纸技术流程较短,不仅是节约原材料和保障纤维原料结构的重要途径,也是实现循环经济和低碳发展的重要方式,能够大幅降低制浆过程所消耗的热力、电力能源,有效减少二氧化碳的排放。据《2021中国造纸年鉴》统计,自2011年以来,我国废纸回收总量年均增长率约2.63%,2020年已达到约5493万t,为世界最大的废纸生产国和消费国。我国废纸利用率曾一度达到世界较高水平,历史最高值为2009年的74.4%。近年来由于废纸进口受限而呈现逐年下降趋势,到2020年废纸利用率已下降为54.9%。我国废纸回收率2011—2020年平均值为46.78%,相比发达国家,废纸回收率相对偏低。随着我国废纸回收体系的不断完善,以及废纸进口禁令和“限塑令”的实施,国内废纸回收利用的循环速度将会加快,同时在疫情防控和国际环境影响下,以国内大循环为主的内循环经济模式将全面启动,我国废纸循环利用力度将进一步得到加强。

3.4理论指引和技术支撑不足

我国作为发展中国家,尚处于新型工业化、信息化、城镇化加快推进阶段,实现全面绿色转型的基础仍然薄弱,生态环境保护压力尚未得到根本缓解。在此背景下,造纸工业要如期实现“双碳”目标,亟需系统的理论指引和变革性的技术支撑。我国国情与发达国家存在较大差异,造纸工业未来的能源替代技术和能源利用需求与发达国家也有所不同。制浆造纸过程需要大量热能,需要对行业替代能源来源和能源利用方式进行研究,探索更加高效的跨行业能源协作模式。

4.造纸工业“双碳”目标实现路径探讨

4.1稳步实现产业和原料结构转型升级

我国作为发展中国家,尚处于新型工业化、信息化、城镇化加快推进阶段,实现全面绿色转型的基础仍然薄弱,生态环境保护压力尚未得到根本缓解。在此背景下,造纸工业要如期实现“双碳”目标,亟需系统的理论指引和变革性的技术支撑。我国国情与发达国家存在较大差异,造纸工业未来的能源替代技术和能源利用需求与发达国家也有所不同。制浆造纸过程需要大量热能,需要对行业替代能源来源和能源利用方式进行研究,探索更加高效的跨行业能源协作模式。

4.造纸工业“双碳”目标实现路径探讨

4.1稳步实现产业和原料结构转型升级

产业结构和原料结构转型升级是引领造纸工业实现“双碳”目标的重要途径。一是优化企业布局和规模,提高产业集中度,发展低碳绿色产品,推进新工艺及技术创新,加快行业绿色制造体系建设。二是持续推动“林浆纸一体化”,加大造纸工业林基地建设和林业剩余物资源化利用,形成“以林促纸、以纸养林、林纸结合、协同发展”的产业格局。相比于单一的制浆造纸企业,“林浆纸一体化”企业不仅更易实现制浆造纸过程中的节能降碳,还能通过上游的植树造林改善生态环境,吸收二氧化碳达到固碳效果,减少二氧化碳的排放。三是通过在沿海地区布局大型制浆生产企业,利用国内外,尤其是国外林业资源,提高国产纸浆的生产规模和生物质能源比例。四是多渠道回收境内废纸和在境外利用废纸和包装物制浆,维持国内原料供应平衡,实现绿色低碳循环发展。五是加快淘汰能效利用率低、经济效益差的落后和过剩产能,促进造纸工业绿色低碳可持续发展。

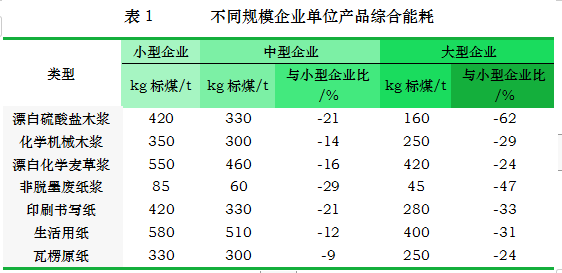

我国造纸行业虽经历多次结构调整,但企业小而分散的局面仍未得到根本改变,与发达国家相比大型企业的数量和规模还存在相当大的差距。大中型企业的清洁生产水平较小型企业优势显著,以单位产品综合能耗为例,同类型大型企业相较小型企业可降低约36%(见表1)。通过产能升级整合、淘汰落后产能,可从源头上降低能耗和碳排放水平。

当前,通过采用大容量、高参数机组提高发电机组热效率是提高能源利用效率最直接有效的手段,当发电机组热效率从目前的30%提高到45%,碳排放量将降低约32%。据排污许可信息统计,目前我国造纸行业直接以煤炭作为燃料的企业有1237家,其中年煤炭消耗量小于1万t的企业占45%,存在明显的低效、分散用能现象。早在2012年,原环境保护部环发[2012]98号文已明确指出,制浆造纸项目须入区入园布设。工业园区通常都建有集中热电设施,这为造纸企业实现区域整合、依托园区公共设施提高能源利用效率、降低碳排放量提供了良好的基础条件。

4.2有序推进能源结构调整和燃料替代

在国家双碳政策背景下,要求造纸企业优化和调整能源结构,发展高效节能技术和清洁利用技术,提高非碳能源占比,以绿色清洁可再生能源代替化石能源。构建新型能源供应系统,是造纸企业实现绿色低碳发展的核心内容。造纸工业减污降碳重在减少煤炭的使用,充分依托生物质能源方面的行业优势,尽可能以生物质燃料替代煤炭将是现阶段造纸工业推动能源结构低碳化切实可行的途径。企业可在充分利用自产树皮、木屑、干化污泥等的基础上,加大区域内其他可用生物质燃料的收集和使用,以提高生物质能源的占比。另外,通过自备热电站煤改气、碱回收炉及石灰窑等的能源清洁化改造,对废水处理过程中厌氧环节产生沼气进行回收利用,以及提高光伏发电等清洁能源使用等,均可有效减少碳排放。关于燃煤锅炉能源清洁化改造,国内某废纸造纸企业建有1台180 t/h的燃煤锅炉,将燃料由煤炭替换为天然气,每年可减少二氧化碳排放量34.16万t。关于石灰窑能源清洁化改造,国内某企业制浆年产能200万t,通过将石灰窑燃料由重油替换为天然气或生物质气,每年可减少二氧化碳排放量分别为6.09万t和22.12万t。关于光伏发电清洁能源使用,国内某造纸企业厂内光伏装机容量19.9MW,平均每年可生产2100多万kWh的太阳能绿色电力,每年减少二氧化碳排放量2万余t。欧美国家造纸行业生物质能源占全部能源的比例已达60%以上,个别国家甚至超过70%,我国造纸行业生物质能源占比不到20%,生物质能源开发利用潜力巨大。

在国家双碳政策背景下,要求造纸企业优化和调整能源结构,发展高效节能技术和清洁利用技术,提高非碳能源占比,以绿色清洁可再生能源代替化石能源。构建新型能源供应系统,是造纸企业实现绿色低碳发展的核心内容。造纸工业减污降碳重在减少煤炭的使用,充分依托生物质能源方面的行业优势,尽可能以生物质燃料替代煤炭将是现阶段造纸工业推动能源结构低碳化切实可行的途径。企业可在充分利用自产树皮、木屑、干化污泥等的基础上,加大区域内其他可用生物质燃料的收集和使用,以提高生物质能源的占比。另外,通过自备热电站煤改气、碱回收炉及石灰窑等的能源清洁化改造,对废水处理过程中厌氧环节产生沼气进行回收利用,以及提高光伏发电等清洁能源使用等,均可有效减少碳排放。关于燃煤锅炉能源清洁化改造,国内某废纸造纸企业建有1台180 t/h的燃煤锅炉,将燃料由煤炭替换为天然气,每年可减少二氧化碳排放量34.16万t。关于石灰窑能源清洁化改造,国内某企业制浆年产能200万t,通过将石灰窑燃料由重油替换为天然气或生物质气,每年可减少二氧化碳排放量分别为6.09万t和22.12万t。关于光伏发电清洁能源使用,国内某造纸企业厂内光伏装机容量19.9MW,平均每年可生产2100多万kWh的太阳能绿色电力,每年减少二氧化碳排放量2万余t。欧美国家造纸行业生物质能源占全部能源的比例已达60%以上,个别国家甚至超过70%,我国造纸行业生物质能源占比不到20%,生物质能源开发利用潜力巨大。

4.3加强废弃物利用,降低能源资源消耗

加强废弃物利用、降低能源资源消耗、提升能源资源利用效率是实现碳减排的重要措施。一是配合“林浆纸一体化”和废纸回收利用,适当增加木材纤维的使用比例。以木材作为原料生产纸产品不仅能保障产品的高质量,而且木材纤维的收获率高,消耗的制浆化学品和能源较少,碳排放和污染相对较低,回收利用率也远高于非木材。二是推动完善相关标准体系和使用水性阻隔涂层技术等,加强对废纸的回收利用,减少能源资源、新鲜用水、化学品的消耗,助推节能、减污、降碳协同增效。三是对非木浆进行合理开发与使用。我国可利用的非木材纤维来源广泛,造纸企业可探索研发先进的低碳处理技术和相关设备,进行清洁化生产并提高非木材纤维得率,尤其是我国资源丰富的竹材。四是处理造纸废水产生的污泥数量庞大,且成分结构较为复杂,含水量较高,加强污泥资源化、无害化处理将是造纸工业提高能源资源效率的重要突破口之一。

4.4探索研发节能低碳和CCUS技术

随着节能降碳压力的与日俱增,寻求相关技术突破将是造纸工业转型升级的关键。造纸工业企业越来越重视在连续蒸煮、余热回收、废纸利用、热电联产等生产过程中节能低碳技术的研发,以及在生产中使用生物质能源和纳米材料等新兴材料。其中,化学法制浆采用封闭筛选代替开放式筛选,节水、节能效果良好,目前化学法制浆企业封闭筛选技术应用比例已达80%以上。纸机压榨部采用靴型压榨代替常规压榨,干燥部能耗下降了18%。纸机干燥部烘缸通过采用封闭气罩回收纸页干燥过程中蒸发水蒸气的热量,提高送风温度降低能耗;采用透平风机替代传统水环式真空泵,真空系统能耗可下降30%以上。同时,造纸行业还具备开发应用负碳技术的基础。对于碱回收过程中产生的苛化白泥,大型浆厂一般采用石灰窑煅烧法,使白泥再生成生石灰循环使用,该过程不仅要消耗大量的重油,原本固定在白泥中的碳也重新回到大气中;而将白泥用于生产碳酸钙填料,不仅实现了白泥的资源化利用,也产生了明显的负碳效应。目前该技术已在岳阳纸业、太阳纸业、中冶银河、新乡新亚等企业实现了产业化应用,苛化白泥生产的填料碳酸钙指标完全可以作为造纸填料,应用于文化用纸等各纸种。

加强废弃物利用、降低能源资源消耗、提升能源资源利用效率是实现碳减排的重要措施。一是配合“林浆纸一体化”和废纸回收利用,适当增加木材纤维的使用比例。以木材作为原料生产纸产品不仅能保障产品的高质量,而且木材纤维的收获率高,消耗的制浆化学品和能源较少,碳排放和污染相对较低,回收利用率也远高于非木材。二是推动完善相关标准体系和使用水性阻隔涂层技术等,加强对废纸的回收利用,减少能源资源、新鲜用水、化学品的消耗,助推节能、减污、降碳协同增效。三是对非木浆进行合理开发与使用。我国可利用的非木材纤维来源广泛,造纸企业可探索研发先进的低碳处理技术和相关设备,进行清洁化生产并提高非木材纤维得率,尤其是我国资源丰富的竹材。四是处理造纸废水产生的污泥数量庞大,且成分结构较为复杂,含水量较高,加强污泥资源化、无害化处理将是造纸工业提高能源资源效率的重要突破口之一。

4.4探索研发节能低碳和CCUS技术

随着节能降碳压力的与日俱增,寻求相关技术突破将是造纸工业转型升级的关键。造纸工业企业越来越重视在连续蒸煮、余热回收、废纸利用、热电联产等生产过程中节能低碳技术的研发,以及在生产中使用生物质能源和纳米材料等新兴材料。其中,化学法制浆采用封闭筛选代替开放式筛选,节水、节能效果良好,目前化学法制浆企业封闭筛选技术应用比例已达80%以上。纸机压榨部采用靴型压榨代替常规压榨,干燥部能耗下降了18%。纸机干燥部烘缸通过采用封闭气罩回收纸页干燥过程中蒸发水蒸气的热量,提高送风温度降低能耗;采用透平风机替代传统水环式真空泵,真空系统能耗可下降30%以上。同时,造纸行业还具备开发应用负碳技术的基础。对于碱回收过程中产生的苛化白泥,大型浆厂一般采用石灰窑煅烧法,使白泥再生成生石灰循环使用,该过程不仅要消耗大量的重油,原本固定在白泥中的碳也重新回到大气中;而将白泥用于生产碳酸钙填料,不仅实现了白泥的资源化利用,也产生了明显的负碳效应。目前该技术已在岳阳纸业、太阳纸业、中冶银河、新乡新亚等企业实现了产业化应用,苛化白泥生产的填料碳酸钙指标完全可以作为造纸填料,应用于文化用纸等各纸种。

除工艺过程采用节能技术外,污染物末端治理过程中仍有一定的能源回收潜力。以漂白硫酸盐法化学制浆工艺为例,蒸煮工段温度一般在145~165℃,漂白工段温度一般在75~85℃,产生的废水在车间进行热交换回收热量后,进入污水处理系统的温度在55~60℃;化机浆制浆废水水温在50~70℃,该类废水常规须经冷却后才能进行生化处理,而采用热泵技术,通过消耗少量电能或化石能源,回收废水低温余热的同时,减少了冷却过程耗能,获得双效收益。目前该技术已在部分企业成功应用,太阳纸业采用污水源热泵技术,将废水水温降低10℃,回收热量用于加热余热锅炉补水,年可节约标煤2.78万t,年节约资金2158万元,取得了良好的环境效益和经济效益。

从碳中和总体目标来看,将不得不排放的二氧化碳,通过生态建设、工程封存等措施固碳,以达到碳中和。深入开发CCUS(碳捕集、利用与封存)技术是其中的重要可能途径之一,被捕获的二氧化碳还可以作为高附加值产品的原材料或者化学品,如将二氧化碳制成化学品(燃料)微藻的生产、混凝土碳捕集、生物能源的碳捕捉和存储,以及制浆造纸中酸析木质素、生产塔罗油、沉淀碳酸钙和利用二氧化碳作为反溶剂生产木质素纳米颗粒等。其中,沉淀碳酸钙技术目前已较为成熟,以国内某造纸企业为例,通过将循环流化床锅炉烟气中二氧化碳转化为轻质碳酸钙,年产能为20万t,每年可减少二氧化碳排放量约8.8万t。

4.5全面提升行业企业碳排放管理水平

在“双碳”目标愿景和碳交易市场机制下,提升造纸工业企业的碳排放管理水平将是有效应对碳减排压力的重要手段。造纸工业企业应加强碳排放数据的监测、统计、核算、报告和碳资产的经营管理,协同产污、治污、排污的全过程环境管理要求,从原材料使用到产品的生产和出售,每个环节都要对碳排放加以检测和管控,制订企业减污降碳协同管理战略、构建企业环境管理体系、发展企业绿色低碳文化。

从碳中和总体目标来看,将不得不排放的二氧化碳,通过生态建设、工程封存等措施固碳,以达到碳中和。深入开发CCUS(碳捕集、利用与封存)技术是其中的重要可能途径之一,被捕获的二氧化碳还可以作为高附加值产品的原材料或者化学品,如将二氧化碳制成化学品(燃料)微藻的生产、混凝土碳捕集、生物能源的碳捕捉和存储,以及制浆造纸中酸析木质素、生产塔罗油、沉淀碳酸钙和利用二氧化碳作为反溶剂生产木质素纳米颗粒等。其中,沉淀碳酸钙技术目前已较为成熟,以国内某造纸企业为例,通过将循环流化床锅炉烟气中二氧化碳转化为轻质碳酸钙,年产能为20万t,每年可减少二氧化碳排放量约8.8万t。

4.5全面提升行业企业碳排放管理水平

在“双碳”目标愿景和碳交易市场机制下,提升造纸工业企业的碳排放管理水平将是有效应对碳减排压力的重要手段。造纸工业企业应加强碳排放数据的监测、统计、核算、报告和碳资产的经营管理,协同产污、治污、排污的全过程环境管理要求,从原材料使用到产品的生产和出售,每个环节都要对碳排放加以检测和管控,制订企业减污降碳协同管理战略、构建企业环境管理体系、发展企业绿色低碳文化。

首先,应建立健全碳排放核查核算制度,根据《造纸和纸制品生产企业温室气体排放核算方法与报告指南(试行)》中的核算边界,针对企业生产过程中的关键环节,做好碳排放核算工作,摸清自身排放水平,挖掘减排潜力,为获得碳配额、参与碳交易和对应进行节能低碳技术改造奠定基础。其次,要将碳配额作为资产进行管理,积极参与碳排放权交易,在通过技术改进减少碳排放的同时,也要充分利用市场手段实现减排目标,两者相互配合,提高履约效率,降低履约成本,获取减排效益。另外,还要加强碳排放管理体系技术支持力量,设置节能降碳管理机构,注重碳管理人才队伍建设,建立贯穿企业碳排放全生命周期的碳管理制度和数据信息系统,明确整体产业链及工序的降碳关键点,通过科技创新及应用不断推进企业减污降碳转型落地。

参考文献

[1] 程言君,张 亮,王焕松等.中国造纸工业碳排放特征与“双碳”目标路径探究[J].中国造纸,2022,41(4):1—5.

[2] 侯雅楠,贾学桦,张亮等. “双碳”目标下我国造纸企业应对策略探讨[J].中华纸业,

2022,43(18):9—12.

[3] 陈显越. “双碳”目标下造纸行业面临的挑战及应对策略[J].中华纸业,2021,42(19):

10—13.

中国造纸协会. 造纸行业“十四五”及中长期高质量发展纲要[J].造纸信息,2022,第1期:9—13.

参考文献

[1] 程言君,张 亮,王焕松等.中国造纸工业碳排放特征与“双碳”目标路径探究[J].中国造纸,2022,41(4):1—5.

[2] 侯雅楠,贾学桦,张亮等. “双碳”目标下我国造纸企业应对策略探讨[J].中华纸业,

2022,43(18):9—12.

[3] 陈显越. “双碳”目标下造纸行业面临的挑战及应对策略[J].中华纸业,2021,42(19):

10—13.

中国造纸协会. 造纸行业“十四五”及中长期高质量发展纲要[J].造纸信息,2022,第1期:9—13.